자동차와 일부 변속기 샤프트는 특히 크랭크샤프트 부품에 단조 기술을 사용해야 합니다. 단조란 블록이나 봉형의 강재를 두드려 성형하는 가공방법이다. 단조용 빌렛을 재결정 온도 이상으로 가열하는 단조 공정을 열간 단조라고 합니다. 열간 단조는 단조품의 기계적 성질을 향상시키면서 최종 제품에 가까운 형상의 단조 블랭크를 생산합니다. 단조는 단조 효과로 인해 주조보다 품질과 신뢰성이 높습니다. 자동차 부품에서 높은 강도와 강성을 요구하는 크랭크샤프트, 캠샤프트, 스프로킷 기어 등은 모두 열간 단조품입니다. 자동차 크랭크 샤프트는 구동 피스톤의 선형 운동을 회전 운동으로 변환하는 자동차 엔진 내의 샤프트 유형 구성 요소입니다. 크랭크샤프트는 엔진에 고정되는 메인 샤프트, 피스톤 커넥팅 로드, 커넥팅 로드 핀, 밸런스 웨이트 등의 부품으로 구성됩니다. 자동차의 크랭크축은 자동차의 종류와 사용 요구사항에 따라 인라인 3기통, 인라인 4기통, 인라인 6기통, V자형 6기통, V자형 8기통 등 다양한 형태가 있으며, 매우 다양합니다. 복잡한 모양.

자동차 크랭크샤프트의 대량생산방법은 주조 또는 단조방법을 사용하여 크랭크샤프트의 최종 형상에 가까운 주물 또는 단조품을 만든 후, 기계적 가공방법을 사용하여 최종 정밀가공을 통해 크랭크샤프트를 만드는 방법이다. 최근 몇 년 동안 고성능 자동차 크랭크샤프트에 대한 수요가 점점 더 시급해지고 있으며, 기계적 특성을 지닌 단조 크랭크샤프트가 자동차 크랭크샤프트의 주류 샤프트 유형이 되어 사용량이 증가하고 있습니다. 자동차 크랭크샤프트의 성능 요구 사항은 엔진을 보다 효율적이고 조용하며 연료 소비를 낮추기 위한 높은 강도와 강성입니다. 동시에, 크랭크샤프트의 경량화도 요구됩니다.

과거 자동차 크랭크샤프트 단조에 사용되는 소재는 일반적으로 탄소강과 Cr Mo강의 열처리(담금질 및 템퍼링) 소재였습니다. 1970년대 이후에는 재료비 절감을 위해 비조질강 및 조질강의 개발이 추진되었다. 이제 V(고피로강도강)를 함유한 탄소강, V를 함유하지 않은 탄소강 등 비담금질강과 템퍼링강이 자동차 단조 크랭크샤프트의 주류 강 유형이 되었습니다.

또한, 크랭크샤프트의 피로강도를 향상시키기 위해 크랭크샤프트를 조립한 후 커넥팅로드핀, 메인샤프트 필렛 등 크랭크샤프트의 위험부분에 고주파 담금질, 연질화, 압연가공을 실시합니다. 이러한 부품의 강도를 향상시키기 위해 가공되었으며, 이는 또한 크랭크샤프트 단조의 우수성을 입증합니다.

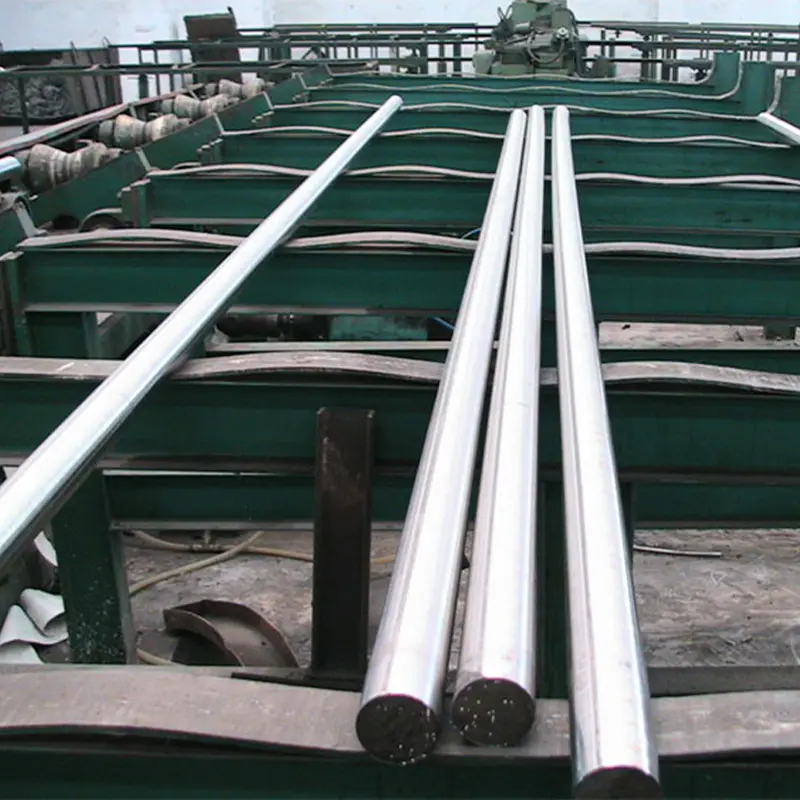

자동차의 크랭크샤프트를 단조할 때에는 일반적으로 열간단조 전 단조 블랭크를 1200℃ 정도까지 가열하여 행해진다. 이는 소형 단조 장비를 활용하고 작은 하중을 가하며 우수한 정밀 단조를 달성할 수 있습니다. 단조크랭크샤프트를 제조할 때에는 단조에 대한 품질관리가 필요할 뿐만 아니라, 크랭크샤프트의 소재설계, 크랭크샤프트 형상설계, 제강에서부터 단조에 이르기까지 체계적인 공정에 있어서 엄격한 품질관리도 요구됩니다. 바를 사용하여 가공한 크랭크샤프트나 액슬 제품은 단조, 균열로 인해 품질불량이 발생하기 쉽습니다.