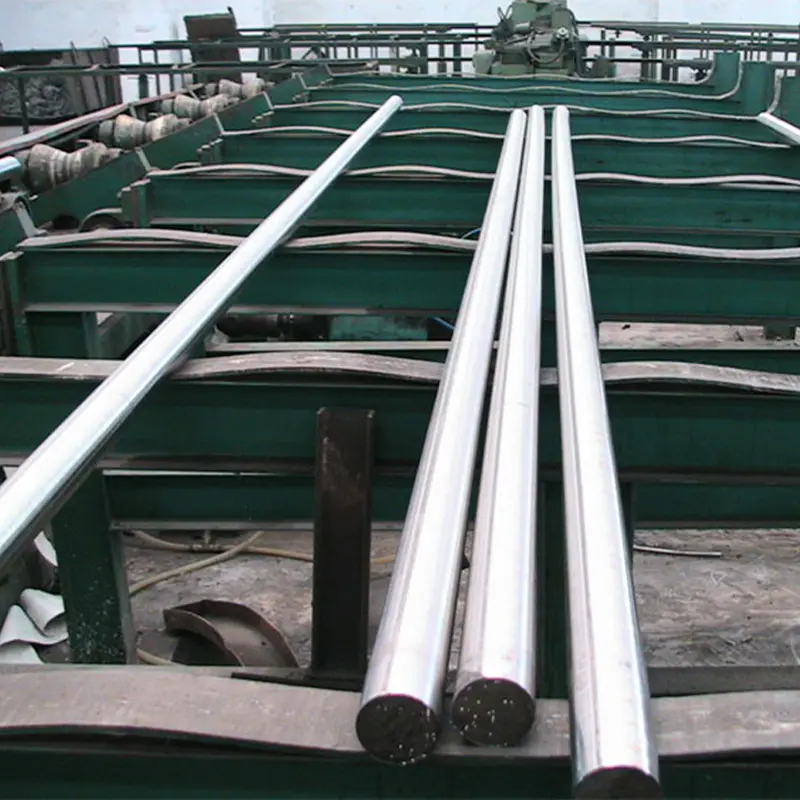

뜨거운 롤링 공정에서, 스테인레스 스틸 빌릿은 재결정 화 온도 (일반적으로 900 ℃ 이상) 위로 가열되고 롤러를 통과하여 둥근 막대로 형성한다. 고온은 강철을 쉽게 성형하고 다른 치수로 늘릴 수 있도록하여 굽힘 또는 형성과 같은 추가 처리를 겪는 재료가 필요한 응용에 이상적인 연성 제품을 제공합니다. 핫 롤 스테인레스 스틸 둥근 막대는 향상된 작업 성과 형성성을 나타내지 만 거칠고 고르지 않은 표면을 갖는 경향이 있으며 곡물 구조는 롤링 방향과 정렬됩니다. 이로 인해 차가운 막대에 비해 미적 외관이 덜 생겨나지만, 형성 측면에서 더 유연하다는 이점을 제공하므로 표면 마감 및 정확한 치수가 주요 관심사가 아닌 구조적 구성 요소, 건축 자재 및 기계 부품에 적합합니다. 핫 롤 막대는 기계적 특성 측면에서 덜 까다로운 응용 분야에서 사용되지만 전반적인 강도와 비용 효율성이 중요합니다.

차가운 그림에는 당기기가 포함됩니다 스테인레스 스틸 둥근 막대 실온에서 다이를 통해. 재료는 다이를 통해 끌려 갈 때 변형 경화를 겪고 강도, 경도 및 더 부드럽고 정확한 표면 마감이 증가합니다. 열속 막대와 달리 냉담한 스테인리스 스틸 둥근 막대는 일반적으로 높은 정밀, 우수한 표면 품질 및 더 엄격한 치수 공차가 필요한 응용 분야에서 사용됩니다. 이 프로세스는 핫 롤 옵션에 비해 막대를 덜 연성으로 만들지 만, 훨씬 더 큰 강도를 제공하며 항공 우주, 자동차 및 정밀 엔지니어링과 같은 스트레스가 많은 환경을 포함하는 응용 프로그램에 더 적합합니다. 차가운 막대는 피로 저항성, 크리프 저항성 및 내마모성이 향상되어 상당한 하중 또는 열 사이클링 조건에서 구조적 무결성을 유지 해야하는 부품에 이상적입니다.

스테인레스 스틸 둥근 막대의 기계적 특성은 열속 된 방법과 냉기 방법 사이에서 크게 다릅니다. 냉기 막대는 일반적으로 변형 경화 효과로 인한 더 높은 인장 강도, 항복 강도 및 경도를 나타내므로 재료가 지속적으로 스트레스를 받거나 마모 견고 해야하는 고성능 적용에 이상적입니다. 반면에 핫 롤 바는 인장 강도와 경도가 낮지 만 더 가단성이있어 일반적인 응용 분야에서 쉽게 형성 될 수 있습니다. 냉기 바의 곡물 구조는 더 세련되어 시간이 지남에 따라 구조적 무결성이 향상되는 반면, 핫 롤 바의 입자 방향은 피로 저항성을 낮출 수 있으므로 고주파 적용에 적합하지 않습니다. 따라서, 높은 정밀도와 강도가 중요 할 때 차가운 막대가 선호되는 반면, 핫 롤 바는 제조 및 재료 유연성이 필요한 경우 일반 목적 용도에 더 적합합니다.

스테인레스 스틸 둥근 막대의 곡물 구조는 강도와 내구성을 결정하는 데 중요한 역할을합니다. 열속 막대는 롤링 공정 동안의 온도가 높아서 거친 입자 구조를 가지고 있습니다. 이로 인해 재료를보다 쉽게 작업하고 변형을 견딜 수있게되지만 더 큰 입자 구조는 고온 또는 장기 하중과 같은 극한 조건에서 피로 저항과 크리프 저항을 줄일 수 있습니다. 대조적으로, 차가운 바로 막대는 더 미세한 입자 구조를 가지므로 스트레스에 따른 강도, 내구성 및 탄력성이 향상됩니다 .